注塑机自动上料系统介绍

本实用新型涉及一种注塑机的自动上料系统,旨在解决传统人工上料效率低、易损伤工件表面、定位精度差等问题。该系统通过全自动化设计实现工件从供料到注塑的全程无人操作,适用于锻压版、精密电子件等对表面质量要求高的产品。以下从系统组成、核心创新、工作流程及典型应用四方面详细解析。

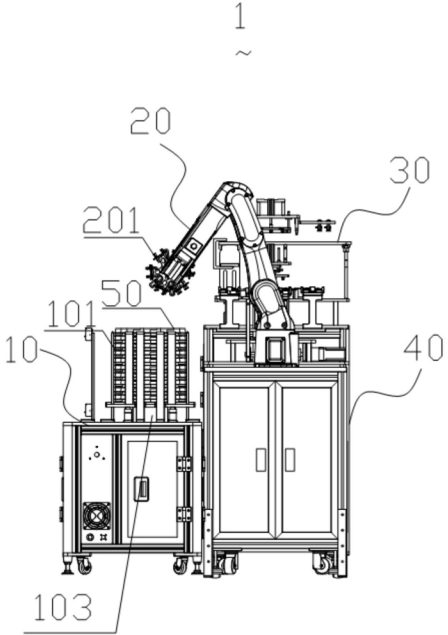

一、系统核心组成

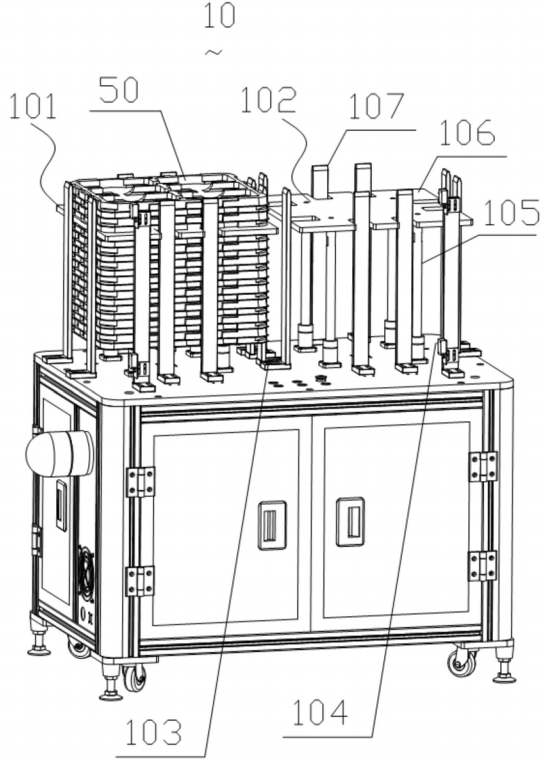

1. 托盘供料装置

- 功能:存储和回收承载工件的托盘。

- 供料区域:层叠存储多个托盘(最多可达20层),每个托盘承载固定数量工件(如6个/托盘)。

- 回收区域:回收空托盘,实现资源循环利用。

- 自动升降装置:

- 第一自动升降装置:在供料区最上层托盘被取走后,自动抬升剩余托盘至预设高度(如1.2米),确保搬运机器人操作高度一致。

- 第二自动升降装置:在回收区接收空托盘后,自动下降托盘至预设高度(如1.0米),保持操作便捷性。

- 结构细节:由升降丝杆、承载板及辅助板条组成,确保稳定升降(如图9所示)。

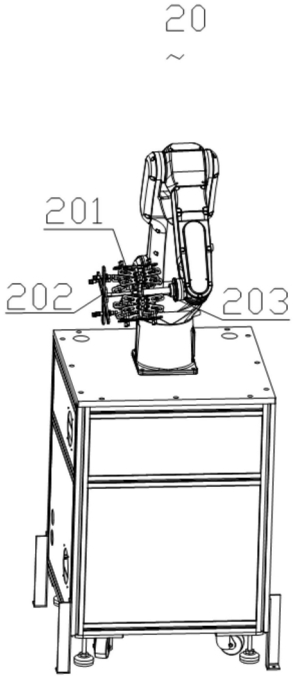

2. 搬运机器人

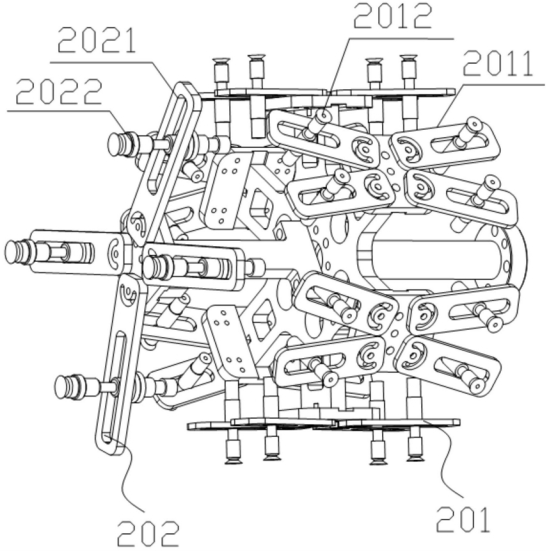

- 核心创新:末端集成双吸盘夹具系统,提升效率。

- 第一吸盘夹具:多个夹具沿转轴周向分布(如6组),每组装有对称真空吸盘,用于一次性吸取多个工件(如图7、图8所示)。

- 工作方式:控制系统驱动转轴转动,使夹具依次对准托盘工件,实现高效分拣。

- 第二吸盘夹具:安装于转轴端部,尺寸更大,用于吸取空托盘并运至回收区。

- 检测定位装置:实时监测工件位置和托盘状态,确保操作精准。

- 第一吸盘夹具:多个夹具沿转轴周向分布(如6组),每组装有对称真空吸盘,用于一次性吸取多个工件(如图7、图8所示)。

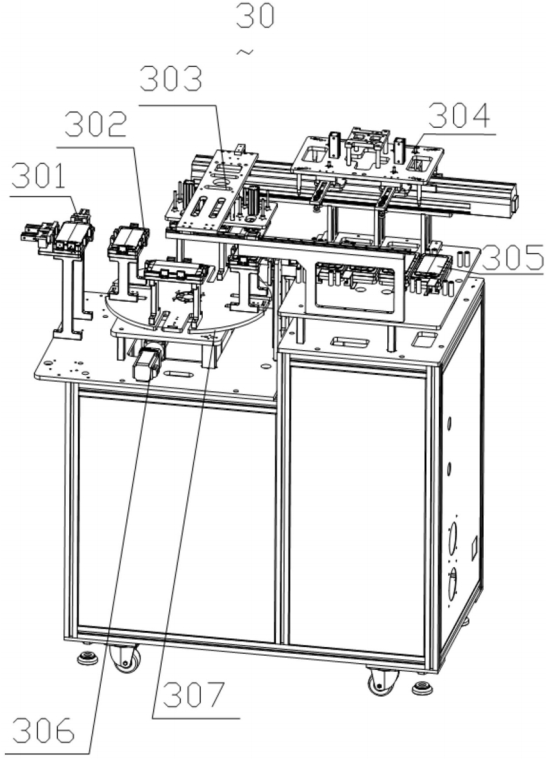

3. 注塑机供料装置

- 功能模块:

- 二次定位工位:

- 暂存平台接收工件,传动件推动工件抵靠限位件,消除因多夹具间隙导致的定位偏差(精度±0.1mm)。

- 分度盘系统:

- 旋转平台带多个分度盘(如6个),分步运送工件至加热工位(如图3所示)。

- 加热与运送机构:

- 第一运送机构:将工件移至加热工位(最高150℃预热)。

- 第二运送机构:将加热后工件送至注塑机。

- 二次定位工位:

4. 控制系统

- 架构:PLC或机器人控制柜分模块管理各装置。

- 核心功能:

- 协调搬运机器人动作路径。

- 监控升降装置高度和分度盘位置。

- 实时调整流程以适配不同工件规格。

二、工作流程(全自动操作)

- 工件吸取:

- 控制系统指令搬运机器人转动转轴,第一吸盘夹具从供料区托盘一次性吸取多个工件(如6个)。

- 空托盘回收:

- 第二吸盘夹具同步吸取空托盘,运至回收区(升降装置自动调整高度)。

- 二次定位:

- 工件释放至二次定位工位,传动件推动限位,确保精准对齐。

- 加热与运送:

- 机器人将工件移至分度盘→第一运送机构移入加热工位→第二运送机构送入注塑机。

- 循环作业:

- 检测装置确认托盘状态后,系统自动重启流程。

三、典型应用示例

场景:精密电子连接器注塑

- 需求:为0.5mm厚度的铜合金连接器(表面需零划痕)注塑绝缘外壳。

- 系统操作:

- 供料阶段:

- 托盘供料装置存储层叠铜合金工件(每盘6个)。

- 第一自动升降装置保持最上层托盘高度恒定。

- 搬运阶段:

- 搬运机器人用第一吸盘夹具一次性吸取6个工件(真空吸盘避免表面损伤)。

- 第二吸盘夹具回收空托盘至回收区。

- 供料阶段:

- 工件在二次定位工位校正位置(消除±0.05mm偏差)。

- 分度盘将工件送入加热工位(预热至120℃以增强注塑附着力)。

- 注塑阶段:

- 第二运送机构将工件送入注塑机,完成外壳封装。

- 供料阶段:

- 效益:

- 良率提升:从人工操作的85%提高到99%(避免表面碰伤)。

- 效率对比:人工上料60件/小时 → 系统自动化240件/小时。

- 成本节省:减少2名操作员,年节约人力成本20万元。

四、系统创新优势

- 高效一体化:

- 双吸盘夹具同步完成工件上料和空托盘回收,减少机器人空行程。

- 高精度保障:

- 二次定位工位+分度盘系统确保±0.1mm定位精度(文档图3)。

- 灵活适配性:

- 通过更换吸盘夹具和调整控制系统参数,可适配不同尺寸工件(如5mm至50mm)。

- 安全与可靠性:

- 全自动化消除人工操作风险(如高温烫伤),检测装置实时监控流程异常。

- 成本效益:

- 降低人工依赖,提升产能30%,适用于汽车零部件、消费电子等高精度制造业。

本系统通过模块化设计和智能控制,实现了注塑上料的“零接触”自动化,尤其适用于高端制造业对表面质量和效率的严苛需求(如图1所示整体结构)。

相关推荐:

智力输送:专注于粉体、颗粒物料的自动化、智能化输送

东莞计量混配系统的深度解析与落地解决方案

智能供料系统:降本增效,前景可图

“智能供料+机器拆包+定制仓储”全搞定